大管径离线相控阵焊缝探伤设备

大管径离线相控阵焊缝探伤设备介绍

本款设备可以对钢管、合金管的直焊缝和环焊缝进行相控阵探伤检测,采用4轴检测平台系统搭载探伤系统。采用相控阵探头,通过多聚焦法则的建立,实现聚焦检测,达到有效提高检测信噪比,提高缺陷分辨力,提升缺陷定位精度,扩大产品覆盖的目的。

设备采用相控阵探伤:采用128阵元仪器。纵向缺陷、竖通孔缺陷探伤。利用4个32阵列相控阵探头探伤内外表面纵向刻槽缺陷和竖通孔缺陷。

4轴检测平台位于钢管侧面,探头架采用4轴检测平台夹持控制,检测平台底座可在14米长地轨上在钢管的侧面轴向移动,升降平台安装在底座上可调整探头臂的高度,探头臂可伸缩1.5米长度,探头架可旋转检测不同方向焊缝。通过程序可控制探头架也可根据焊缝方向自由切换检测方向。

探伤检测流程

设备是钢管直缝离线超声自动检测装置,适用于钢管直缝和环缝检测。整套系统集成在一个4轴检测平台上,水、电可快捷插拔,平台放置钢管侧方。

检测直缝时把钢管直缝旋转至侧方,检测探头调整至焊缝位置然后将探头放置在焊缝两侧,探头开始喷水检测,检测平台沿地轨行走至焊缝结束位置,检测时通过激光焊缝跟踪装置判断焊缝位置对探头架进行调整,达到精确检测的目的。检测环缝时将探头架旋转90度,将探头架骑在环缝上,旋转钢管一周对环缝进行检测。

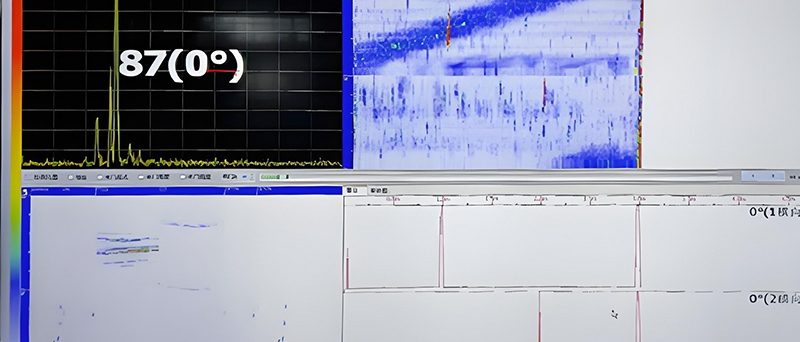

系统采用计算机控制与信号实时采集处理相结合技术,利用相控阵数字超声探伤仪在高速计算机的支持下,实现自动检测缺陷,自动评估缺陷,显示并记录(缺陷)回波幅值、存储和打印检测数据、按用户要求格式自动生成检测报告。

设备主要技术参数

1、检查缺陷的种类:焊缝内外缺陷

2、探伤线速度:0.3—2.5m/分钟

3、频率: 超声0.5 MHz –5MHz

4、误报率:≤2%(针对标准试样)

5、漏检率:≤0%(针对标准试样)

6、探伤钛合金管直径:φ500-φ5000

7、壁厚:48 mm

8、直线度:≤1.5/1000mm

9、检测标准: NB/T 47013.15-2021承压设备无损检测:相控阵超声检测

10、检测等级:B级

11、检出缺陷后处理:即时给出声光报警信号

焊缝相控阵C扫描

相控阵探头参数:

(1)探头型号:2.5L32

(2)电缆线规格:型号PVC,长度2M,电容量110PF±10%

(3)阵元数:32

(4)阵元宽度:1.3mm

(5)阵元长度:18mm

(6)相邻阵元中心距:0.6-1.4mm

(7)探头电阻抗,静态电容:±10%以内

(8)相邻阵元串扰:≤-20dB

(9)-20dB脉冲持续时间:±10%

(10)中心频率:2.5MHz±10%

(11)相对带宽:±15%

相控阵探伤可以根据工件规格选择合适探头参数,采用扇扫方式得到不同折射角的虚拟探头,分别对不同深度和水平位置的缺陷或区域进行扫查探伤,实现焊缝探伤区域的全覆盖。

山科飞泰设计及供货范围

1、山科飞泰负责多通道超声波检测设备地上部分全套设计(包括施工设计)、制作、供货、安装和现场调试(买方提供起重设备),包含主机上的电气配管线、辅件、及电缆等全套设备的供货。

2、山科飞泰负责组织出厂调试验收,在买方协助下负责设备安装和调试,飞泰根据买方的探伤速度要求制定相关的主辅匹配参数,并保证达到责任范围内的质量和要求。

3、协助买方进行冶金工业无损检测中心的认证,提供技术支持。

冀公网安备13010802001805号

冀公网安备13010802001805号