钢管自动化超声波探伤系统-飞泰检测仪器

钢管自动化超声波探伤系统简介

超声波探伤是利用超声透入钢管材料,并由一截面进入另一截面时,在截面边缘发生反射的特点来检查缺陷零件的一种方法。

之前的钢管自动化超声波探伤系统功能单一,无法实现对钢管工件的全面探伤检测,检测的可靠程度达不到要求,不能满足实际的使用要求。飞泰经过多年钢管企业调研,研发一种自动化超声波探伤系统,超声波的发射与接收稳定,提高了超声波探伤可靠性,可操作性高,能够实现探伤工件的全面探伤,实现缺陷的自动检测。

钢管自动化超声波探伤系统采用横进横出,横梁检测方式,用行车将被测钢管吊至上料台架,上料装置将钢管平稳放至缓冲装置,送到旋转辊道。无缝钢管超声波检测系统采用横梁结构,利用钢管自转,检测探头在钢管上部直线移动,形成螺旋线扫查的检测方式,完成对钢管的全覆盖探伤。检测完成后检测探头主机快速回位,下料机构将钢管翻至下料台架。整个检测过程采用PLC控制,通过触摸屏人机界面,可实现手动、自动等控制方式探伤。

超声波探伤系统流程展示图

钢管超声波探伤系统检测标准

可执行GB/T5777-2019(U1级槽伤)、GB/T20490-2006、ISO10893-2-2011、ISO10893-8-2011、ISO10893-10-2011、ISO10893-12-2011、GB/T5310-2008、GB/T8162-2008、GB/T8163-2008、API5CT、API5D、API SPEC 5L、NB/T47013等标准。

超声波探伤系统中探头及跟踪系统介绍

设备采用水膜探伤法,探头装置位于钢管上部,其中,纵向探头分2种,型号为NUTM450P2.5K1和NUTM300P2.5K1,每种2组,每组6通道、探头频率:2.5P-K1、 晶片尺寸16X12.5mm横向探头分2种,型号为NUTM450P2.5K0.9和NUTM300P2.5K0.9,每种2组,每组8通道、探头频率:2.5P-K0.9 晶片尺寸16X10mm测厚探头一组4通道、探头频率:5P-K0 晶片尺寸18X16mm。

探头组由气缸和直线导轨提升和下压,可使探头和钢管间接触更好。探头与钢管为浮动式接触。检测臂为悬臂结构,悬臂上下可移动。整体结构采用横臂梁结构。探头机头部位于横臂梁上X轴方向左右移动,由驱动电机控制。X轴方向移动距离为0~16000mm;同时机头部位由电动升降机控制可沿Z轴方向上下升降,Z轴方向升降距离为0~300mm。

钢管自动化超声波探伤系统主要技术参数

1.检查缺陷的种类:内外穿透伤、折叠、夹杂、裂缝、伤痕、裂纹、凹坑、分层等内部横向伤、纵向伤、管壁分层测厚等;

2.检测钢种:碳钢、低合金钢、高合金钢、不锈钢

3.钢管长度:6—13m

4.钢管壁厚:8--50mm

5.频率:超声0.5 MHz --15MHz;

6.头尾盲区:超声纵向和测厚≤50㎜(从直面起);横向≤50㎜+2δ

7.误报率:≤3%(走样管50次)

8.漏检率:0(走样管50次)

9.信噪比:≥8db

10.钢管单重:≤10T

11. 探伤速度:0--1m/分钟;

12.弯曲度:≤0.3%

13.厚径比:≤0.2

14.检出缺陷后处理:即时给出声光报警信号

15.探伤设备综合性能指标:YB4082-2011

钢管超声波探伤系统展示

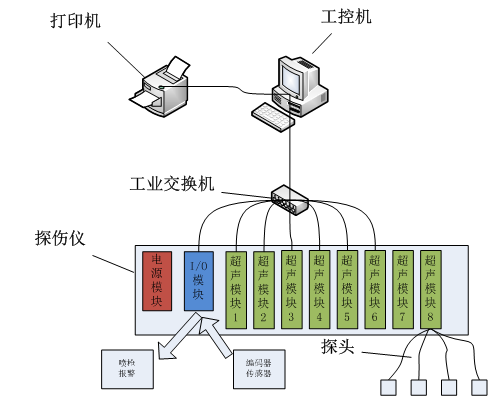

超声波探伤系统操控台介绍

主要有:变频器柜、仪器电源柜、操作台、配线箱等组成。电气控制系统分别安装在不同的电气柜中,用于控制探伤设备的钢管传送,实现钢管自动上下料、缺陷信号报警、探头机构行走装置自动运行、打标等动作,使设备完成自动探伤。

超声波探伤系统功能介绍

1.设备具有自动记录显示缺陷数及位置,形成检查记录和报告范围的功能存储可存储检测记录和报告,供回放,查看,编辑等。

2.能存储各种检测数据,图标及报告结果。

3.自动检测结果统计:炉号,钢级,规格,序号,检测总数,合格数,不合格数,合格率及自动形成检验报告。

4.设备采用先进的技术,能有效抑制探伤现场的外来各种干扰。

冀公网安备13010802001805号

冀公网安备13010802001805号