螺旋焊管全管体超声自动探伤设备

螺旋焊管全管体超声自动探伤设备介绍

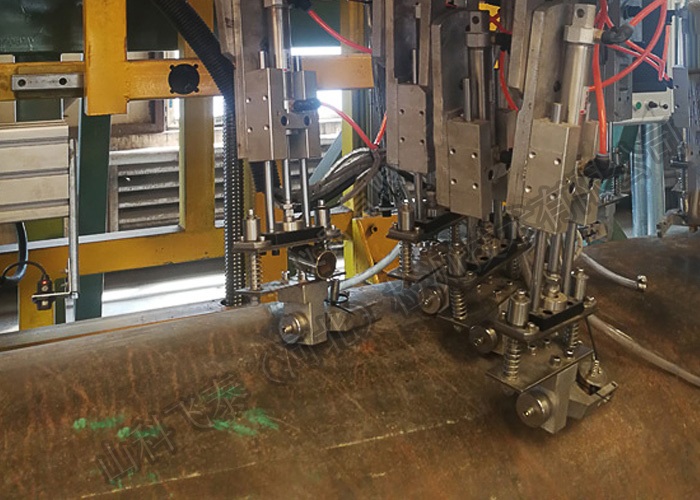

螺旋焊管全管体超声自动探伤设备是我公司自主研发自动探伤设备系列的一种,将用于螺旋焊管焊缝及全管体的缺陷检测、探伤报告打印。

超声探伤是螺旋焊管质量检测的主要方法,螺旋焊管采用离线检测,螺旋焊管进入探伤区域,传感器感应到钢管时,探头沿直线导轨落下,检测开始,探头与钢管距离恒定,通过直线滑轨及探头跟踪系统使探头与焊缝形成直线相对移动,让探头始终处于焊缝的正上方完成对钢管的焊缝及全管体探伤,探伤完毕,视探伤情况将钢管分别放入合格区或不合格区,并自动打印探伤报告。探伤设备可以根据企业具体要求定制,设备功能及参数符合国家相关要求。

设备详细介绍及报价请联系 李经理189-311-80976

螺旋焊管全管体超声自动探伤设备应用领域

自来水工程、石化工业、化学工业、电力工业、化学能源、农业灌溉、城市建设等领域的螺旋焊管焊缝及全管体的超声波自动检测。

超声探伤仪器主机参数

检测范围:(0~1200)mm

重复频率:(50~5000)Hz

工作频率:(0.2~20)MHz

声速范围: (1000~15000)m/s

采样深度:500 点/通道

动态范围:≥32dB

垂直线性误差:≤2.5%

水平线性误差:≤0.1%

分 辨 力:>32dB(5P14)

灵敏度余量:>60dB(深 200mmФ2 平底孔)

电噪声电平:≤20%

工件范围:超声最小直径6mm,厚度最小2mm

检测通道数:48CH

超声波自动探伤仪器在标准要求的探伤灵敏度情况下(按Ф6.0mm平底孔标定,采用5MHz8×30×2国产常规探头探伤壁厚20mm的钢管焊缝),各探伤通道灵敏度余量须大于50dB。

仪器每个通道工作方式可相互转换,工作方式为自发自收和一发一收。

仪器各探伤通道须独立调整,不允许互相影响、干扰,调整主要包括增益、衰减、闸门参数、抑制、报警电平等

螺旋焊管全管体超声自动探伤设备主要技术参数

1、探伤方法:超声波水膜法自动探伤

2、探伤通道:焊缝超声检测8通道、管体超声检测40通道

3、探伤速度:0~3m/min

4、探伤管径:219~2200mm

5、钢管长度:6-12m

6、壁厚:6--16 mm

7、板宽:≤1.5m

8、弯曲度:≤1.5/1000mm

9、最大米重:0.5T

10、误报率:≤3%

11、漏检率:≤1%

12、稳定性:2dB

13、检出缺陷后处理:即时给出声光报警信号

14、超声执行标准:NB/T47013-2015.3.YB/T4082-2011

螺旋焊管全管体超声自动探伤设备检测范围

螺旋焊管焊缝纵、横向缺陷检测,焊缝钝边区串列检测及焊缝热影响区分层检测

管端盲区:纵向及分层检测 ≤ 50mm;横向检测 ≤ 50+2×T(T为壁厚)

探伤缺陷种类:虚焊、未焊透、内外穿透伤、折叠、夹杂、裂缝、裂纹、凹坑等表面、近表面缺陷等

螺旋焊管全管体超声自动探伤设备质保期及售后服务

探伤设备自合格验收之日起,设备保用期为一年。在保期内,因设备设计或制造等卖方原因造成的损坏,卖方需要立即给予免费修复或更换,此工作一般应在2—3天内完成。

山科飞泰是一家检测仪器企业,依托山东省科学院的技术力量,主要从事科技成果的开发与成果转化。我们开展无损检测设备的研发和生产有20多年的历史,定型的和超声在线或离线成套检测设备销售到上海、黑龙江、内蒙、江苏、浙江、四川、广东、辽宁、河北、山东、天津、湖北等地的包括上海宝钢、四川攀成钢、包钢在内的近百家企业,均通过国家检测中心认证,使用可靠,受到客户的认可和好评。

冀公网安备13010802001805号

冀公网安备13010802001805号