焊缝超声波探伤中缺陷判断方法-根据探伤波形分析缺陷种类

超声波探伤作为检测范围广,发展速度快的无损检测技术,它具有穿透性强、灵敏度高、定位准确、对人体无伤害等优点,因此常被用在金属焊缝探伤和危险性较高的焊接结构中。然而,其对缺陷的定性很复杂,也很困难,而不同类型的缺陷在焊接结构中的危害程度也不同,因此,正确判断出缺陷的类型在保障工件、设备安全运行至关重要。

焊缝中典型缺陷检测

在超声波探伤中,超声仪荧光屏上所显示波形随着探头在工件上移动而变化,同个缺陷在不同的探头扫查方式下所显示的波形变化不同,而不同缺陷类型在同种扫查方式下的波形变化也不同。在超声波探伤仪荧光屏上所显示的波形变化与缺陷的形状结构和探头的检测方式有关。

在焊接结构中常见的典型缺陷类型有气孔、夹渣、未熔合、未焊透、裂纹等,不同缺陷类型在焊缝内部的结构形状不同。

焊缝典型缺陷波形特征

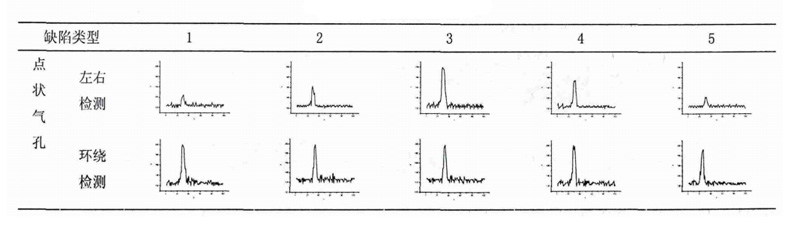

对几种典型缺陷进行不同探头检测方式下的检测并采集波形数据,可以看出不同类型缺陷在不同的探头检测方式下所呈现出的波形特征变化不同。分析不同典型缺陷的波形变化规律。

缺陷结构形状

在超声检测中对未知缺陷进行检测时,利用不同的检测方式,观察缺陷波幅的变化特点确定缺陷的形状,并在x射线下可以分为点状缺陷和面状缺陷。从采集波形数据中,点状缺陷和面状缺陷最大的不同是在环绕检测下波形变化规律不同,点状缺陷在环绕检测下波幅变换基本不变,而面状缺陷在环绕检测下波形变化是呈先增大后减少的趋势。因此,可根据在环绕检测方式下波幅的变化规律识别缺陷在焊缝体内的结构形状;

点状缺陷波形特征

典型的点状缺陷有点状气孔和点状夹渣,两种典型缺陷在四种检测方式下的波幅变化规律基本相同,但可根据波形宽度进行识别。从典型缺陷波形可以知道,点状夹渣的波宽大小比点状气孔的波形大。因此,在超声波检测中,确定缺陷点状结构形状后可根据波宽大小对点状夹渣和点状气孔进行识别;

面状缺陷波形特征

在x射线下焊缝缺陷类型呈面状的缺陷比较多,有条状夹渣、未焊透、未融合和裂纹四种常见典型缺陷,这几种典型缺陷在不同探头扫查方式下的波形变化也有各自特点。

(1)条状夹渣:

探头左右检测下,缺陷检测范围内,探伤仪荧光屏上的波形波幅变化不大、波宽大、现锯齿状、根部宽度较大、波幅低;在探头前后、环绕和转动扫查方式下,波幅都呈先增大后减小的特征,而波形其他形状特征和探头左右检测下的波形类似。

(2)未融合:

未融合缺陷在探头四种检测方式下,具有波形形状单一、尖锐、光滑、有一定波宽并且上升和下降快的特征,但波幅变化不同。在探头环绕和转动检测过程中波幅先增大后减小;而在探头左右检测过程中波幅变化小、波形稳定;在探头前后检测过程中波形刚开始出现和快消失的时波幅略有下降。

(3)未焊透:

未焊透缺陷在四中检测方式下的波形形状单一,波形上升时间和下降时间较长,波形根部宽度较大,但在不同检测方式下波幅变化不同。在探头左右检测过程中波幅变化小、波形稳定;在探头环绕和转动检测过程中波幅先增大后减小,探头转到一定角度检测不到缺陷波;而在探头前后检测过程中波形刚开始出现和快消失的时波幅略有下降。

(4)裂纹:

探头左右移动移动时,裂纹缺陷波形变化无常态,波幅变动厉害,波宽变化较大,并且波形多峰、陡峭、呈锯齿状、上升和下降时间无规则变化;探头转动和环绕检测,当探头转到一定角度检测不到缺陷波,并且在探头检测方向与缺陷反射面垂直的时候所检测的波形波幅最大,离开垂直角度时波幅逐渐减小,但波形特征与水平检测下的波形类似;探头前后检测时,波幅在波形出现到消失略有减小,在过程中波幅也是变化不断。

冀公网安备13010802001805号

冀公网安备13010802001805号