汽车空心车轴水浸超声波自动探伤设备(飞泰生产厂家详细说明)

汽车空心车轴超声波自动探伤设备属于非标定制,我们会根据客户提供的车轴尺寸定制生产!

车轴探伤设备是根据客户提供的检测要求进行设计,旨在满足客户方技术要求,设计的方案及性能指标满足汽车空心轴声波检测的生产要求和符合相关国家标准及部颁标准。整体设备结构合理,性能安全可靠,操作方便。

车轴探伤设备工作原理

探伤设备采用水浸法检测,设备采用自发自收式探头对车轴待检部位进行超声波探伤。检测方法采用纵波直射法和横波斜射法对待检部位进行质量评定。该套探伤设备包含以下主要结构:上下料装置、探头夹持调节装置、车轴旋转装置、工件定位装置、一体式超声检测主机、自动控制系统等。设备工作时,上料装置自动装夹车轴并吊运至检测工位,系统根据车轴规格和检测要求自动调节探头,并将探头调节夹持装置定位于检测部位,车轴伺服电机驱动工件原地旋转一周,完成车轴待检部位的超声检测,探伤完成后下料装置将车轴吊运出设备循环往复,继续下一根车轴检测。

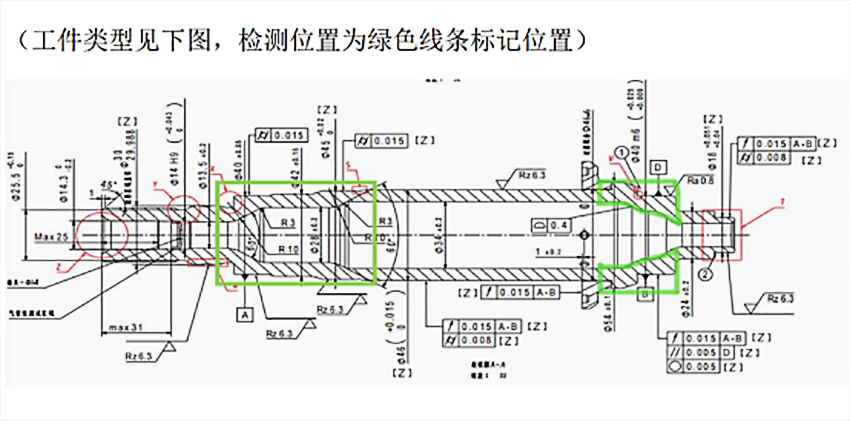

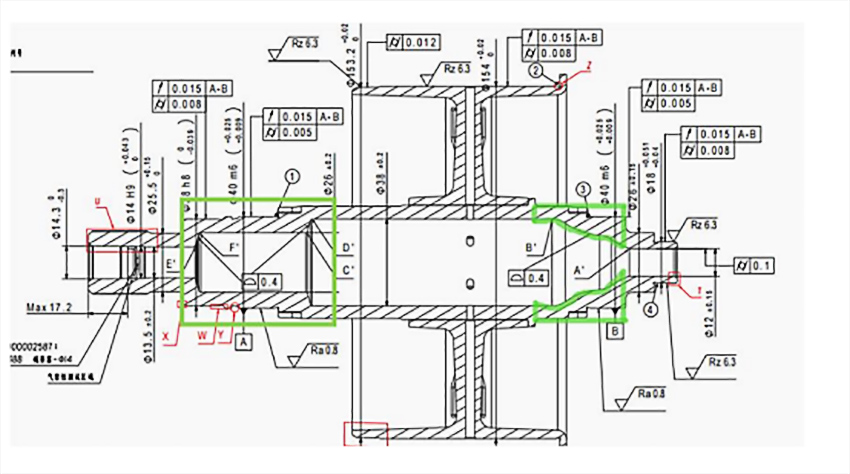

车轴案例

工件高度:工修的最大高度154mm,检测部位最大直径54 mm。水槽高度设计为320 mm,车轴顶留有足够的水层。

设备公用条件

(1)、供电条件:三相五线制,AC380V±10%,50Hz±1Hz,5 kW;

(2)、压缩空气:压力≤0.3Mpa的压缩空气,最大消耗量为0.1m3/h;

(3)、地线:独立地线,对地电阻<1.5Ω。处置于设备旁;

(4)、供水:普通自来水。

探伤设备功能及主要技术参数

(1)检测任务:检查车轴锻件(壁厚)纵裂纹、折叠、夹渣、气孔、白点和材质疏松等缺陷。

(2)检测方法:水浸法。

(3)探伤方法:纵波直射法和横波斜射法。

(4)检测过程:探头固定,车轴原地旋转1周。

(5)超声检测灵敏度:JB/T 5000.15-2007重型机械通用技术条件第 15 部分:锻钢件无损检测 。纵波检测(Ⅱ级)Φ2;横波检测:V形纵向刻槽,伤长25mmm,角度为60°,深度为壁厚的3%

(6)误报率:≤ 1%(试样)。

(7)信噪比:≥8dB。

(8)检测工件线速度: 0-15m/min。

(9)设备稳定性: 连续运行8小时后≤2dB。

(10)探伤结果处理系统:自动探伤结果可以存储、打印,还可以在存储介质上存储探伤记录(探伤曲线及其有关数据),工控机永久存储连续探伤记录。

(11)声光报警功能:在自动探伤的过程中,当系统检查到缺陷时,系统将自动产生声光报警。

(12)试样校验参数储存:在试样校验完成后,相关的参数可以在工控机中储存,以备下一次检测同规格时调用。

水浸超声检测方法

超声系统纵、横向检测全部采用水浸法进行检测,水浸探伤与接触法探伤相比优点在于声波发射接收比较稳定,探头与工件不接触,探头角度系统自动可调,检测盲区小,整体性能稳定可靠。

纵波检测:采用纵波垂直入射法,探头其声束与工件轴心线相垂直且过圆心,依据检测区域反射波幅度及位置判定缺陷相关信息。当工件无缺陷时,不产生超声波反射,当有缺陷时,在缺陷处产生反射波,依据反射波的幅度及位置即可判定缺陷是否超标及缺陷的位置。

横波检测:采用周向横波法,通过探头偏置或角度调节使纵波波束通过水层投射到工件表面,在水钢界面进行波形转换,对工件沿圆周面进行超声横波检测。当无缺陷时,不产生超声波反射,当棒材有缺陷时,在缺陷处产生反射波,仪器根据反射波的幅度及位置即可判定缺陷是否超标及缺陷的位置。

根据实际检测要求,对汽车车轴待检部进行纵、横向实施检测。探头组设计为:纵向探头组2只探头、横向探头组2只探头。探头占用仪器数量合计:共需4通道。

超声探伤系统介绍

超声探伤系统:由超声波探伤板卡、探头信号线缆转接模块,探头、检测软件组成。周时也是探伤设备的核心装置。

(1)Windows10操作界面,软件编制全中文界面,操作方便简捷。

(2)探伤参数能独立可调和统一调整,探伤工艺参数允许单独保存和调用,每个通道具有多个探伤闸门,每个闸门具有独立的读数灵敏度,适用于不同功能的检测;

(3)仪器重复频率(检测速度)满足探伤工艺要求,仪器要内置多种跟踪方式,界面波及底波跟踪等,特别适用于水浸法水层厚度变化,减少误报;

(4)仪器内置多重滤波降噪处理措施,提高信噪比能适用现场环境;

(5)双屏显示功能,亦可同时显示A显检测界面和L带状图及B/C形显示,便于人工在线观察分析。

(6)实际检测过程中,多重检测图像单独或并行显示,显示方式为A扫波形、B显示图、C形显示L带状图。对报警(超标)的缺陷峰进行时实报警;

(7)能手动自动贮存探伤结果,打印探伤报告,各报表可依据使用单位进行定值化编写。

(8)检测过程全信息记录,记录位置精度可选。自动保存记录,可在线离线均可分析,具有脱机分析软件进行回放便于后期处理;

(9)自动生成满足工艺探伤(校验)记录报告和探伤统计报表;

(10)探伤发现超标缺陷时、耦合不良时能分别声光报警信号;

(11)开机时能对仪器和探头进行自动检测及诊断,灵敏度自动设置和补偿,保证各通道的探伤灵敏度相同及耦合良好,出现故障提示声光报警。

(12)探伤软件界面通道波形与包络图并存,便于动态观察;

(13)检测过程全信息记录,探测数据的离线分析。

(14)检测信息可随时进行录入并永久保存;连接编码器,实时记录探头位置信息,并进行缺陷定位;

(15)检出缺陷后的处理:即时给出声/光报警信号;

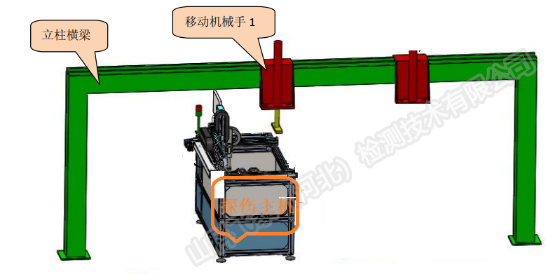

机械部位设备组成

水浸探伤设备由上下料装置、水槽、旋转辊、移动滑台、探头调节机构、水过滤装置、超声系统、操作台、电气柜等。

整体工作原理:工件采用自动上下料装置吊运放置进入水槽内,水槽内根据工件直径范围设置了2组旋转辊,通过电气选择开关工件规格选择对应的旋辊组。正式探伤时,旋转辊驱动车轴周向旋转,移动滑台带动探头组沿车轴轴向步进移动定位,定位后进行探伤。

考虑到水槽容积大,使用去离子水的成本较高,设备配置一台水过滤装置。该装置可以设置定期或手动开启,对水槽内的耦合水进行过滤净化,延长其使用周期,减少更换水的成本。

检测结果处理系统

自动检测结果可以存储、打印,还可以在存储介质上存储检测记录(检测曲线及其有关数据),工控机永久存储连续检测记录。检测结果需要修改时,使用密码授权。

(1)探伤统计

即时在探伤仪器屏幕上显示出正品及不合格品的数量。

(2)声光报警功能

在自动检测的过程中,当系统检查到缺陷或分层和测厚耦合不良时,系统将自动产生声光报警。

系统具有预报警功能。预报警线可随意设置,但须低于报警线。

(3)样棒校验储存

在样棒校验完成后,相关的参数可以在工控机中储存,以备下一次检测同规格时调用。

车轴水浸探伤设备购买

本科设备属于非标定制产品,客户需要告知我们车轴种类、尺寸、探伤精度、探伤速度,我们根据这些要求出一份探伤方案及报价,双方商议通过后,签订合同,安装合同要求及日期生产、调试、安装、培训。

冀公网安备13010802001805号

冀公网安备13010802001805号