汽车车轴水浸超声波自动探伤设备

飞泰汽车车轴水浸超声波自动探伤设备介绍

飞泰生产的这款超声波探伤设备主要用于车轴的缺陷检测,替代现有人工探伤作业,提高车轴探伤速度和探伤精度。车轴检测类型有粗加工轴RV1SH、电车车轴、粗加工车轴RV2SH、粗加工轴 FSHPE。设备检测符合 ISO5948 探伤要求及国铁标准。

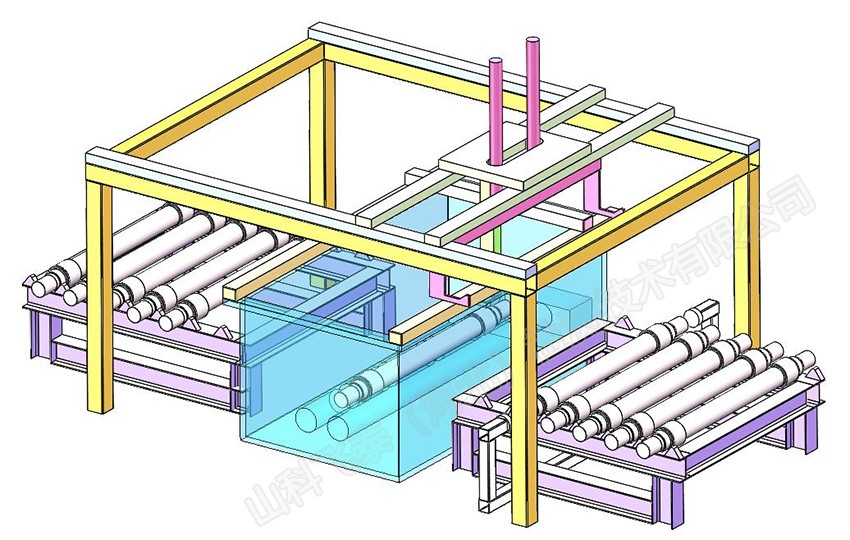

车轴探伤设备采用水浸方法对车辆、机车、地铁粗加工车轴实施超声波检测,检测任务主要为材料性缺陷如:裂纹、分层、夹杂、白点、折叠、气孔等类型。机械全部采用自动化,包括上下料等辅机装备。

汽车车轴水浸超声波自动探伤设备结构介绍

探伤设备采用传统水浸超声探伤原理,将待探测车轴沉入净水槽,利用三轴移动机构带动超声探头组移动。同时在水槽内设置滚动轴,带动车轴旋转。以完成对车轴全表面检测。

车轴由上料台架步进输送至对中位完成对中,后车轴搬运桁架动作,将车轴从台架上取出并放入水浸探伤设备水槽内,随即撤出水槽。

水槽内有一对旋转辊,驱动车轴绕其轴线匀速旋转。探伤设备配置有三轴机器手,机械手末端带有超声探头(组)。开始探伤时,车轴匀速旋转,每当车轴旋转一圈时,探头沿轴向步进一段距离(保证每次检测区域部分重合)。当探伤完成后,搬运桁架将车轴取走放在下料台架上,台架侧配置风刀对车轴表面水分进行吹扫,随后由台架步进至下一工位。

车轴径向检测方法

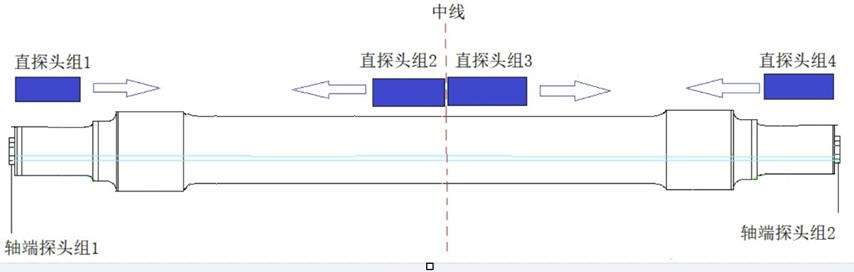

径向检测主要由直探头阵列组组成,分别由两个导轨移动相应探头组至指定位置,探头组布置示意图如图所示,

探头检测走向示意图

车轴轴端检测方法

轴端探头组:两个端面的探头架中,设置 4 个探头,2 个 2M PΦ20 直探头,分布于轴端 1/2R 内,用于车轴透声性能检查及大裂纹的检测;两个小角度探头用于轴颈根部横向裂纹的扫查。

耦合介质

探伤使用耦合介质选择工业净水或市政自来水。水循环系统配备过滤和加压等装置,以改善水质和水量,使其达到耦合要求。探伤后选择循环使用,设备设有检测过程消泡装置。

探伤设备主要技术参数

(1) 车轴内部缺陷检测(径向检测):探伤灵敏度为Φ1平底孔/300 最大声程,信噪比 a>12dB,重复性 b±2dB,稳定性 c±3dB 盲区<10mm,声程方向分辨力 5mm,扫查方向分辨力 10mm。

(2) 车轴径向透声检测(径向检测):透声性检测,底波衰减应小于 4dB。

(3) 车轴轴向内部缺陷检测(轴向检测):探伤灵敏度为Φ2 平底孔/380 最大声程;Φ6 平底孔/381~750 最大声程;Φ9.5 平底孔/751~1500 最大声程;信噪比 a>12dB,重复性 b±2dB,稳定性 c±3dB 盲区<10mm,声程方向分辨力 5mm,扫查方向分辨力 10mm。

(4) 车轴轴向透声检测(轴向检测):40%/2MHz 或 90%/5MHz。

(5) 车轴非必要检测区域(轴端及过渡圆弧处)的检测能力(径向检测):探伤灵敏度为Φ1 平底孔/300 最大声程,信噪比 a>12dB,重复性 b±2dB,稳定性 c±3dB 盲区<10mm,声程方向分辨力 5mm,扫查方向分辨力 10mm。

检测结果处理系统

自动检测结果可以存储、打印,还可以在存储介质上存储检测记录(检测曲线及其有关数据),工控机永久存储连续检测记录。检测结果需要修改时,使用密码授权。

(1)探伤统计

即时在探伤仪器屏幕上显示出正品及不合格品的数量。

(2)声光报警功能

在自动检测的过程中,当系统检查到缺陷或分层和测厚耦合不良时,系统将自动产生声光报警。

(3)样棒校验储存

在样棒校验完成后,相关的参数可以在工控机中储存,以备下一次检测同规格时调用。

冀公网安备13010802001805号

冀公网安备13010802001805号